La biosicurezza è l’insieme di misure di natura strutturale, logistico-gestionale e comportamentale che consentono di ridurre o eliminare il rischio di introduzione, sviluppo e diffusione di malattie in allevamento. La rigorosa applicazione di corrette pratiche di biosicurezza, infatti, dovrebbe essere alla base dei programmi di controllo o eradicazione di tutte malattie. Non è solo un semplice slogan, prevenire attraverso la biosicurezza è davvero meglio che curare e a giovarne non sono solo gli animali, ma anche le tasche degli allevatori.

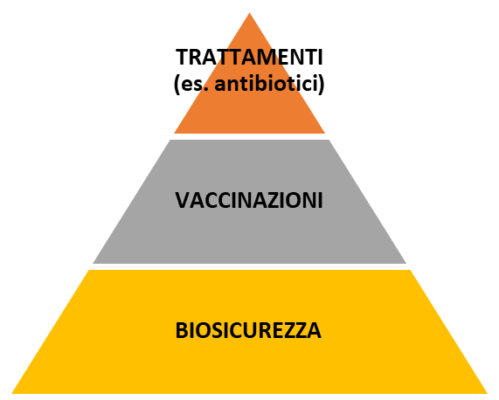

Schematicamente possiamo affermare che la biosicurezza si struttura su 3 livelli e si fonda su 5 principi fondamentali (Figura 1).

I 3 livelli della biosicurezza in allevamento

1° livello: Ubicazione

Dov’è geolocalizzato l’allevamento? In particolare, ci interessano la densità di allevamenti nell’area (soprattutto se suinicoli), la distanza dalle strade trafficate e/o da campi in cui si effettua spandimento di liquami, la distanza da mangimifici e/o macelli, e il potenziale contatto con animali selvatici.

È impossibile intervenire su questo livello, a meno che non si decida di cambiare allevamento.

2° livello: Strutture e misure logistico-gestionali

Questo livello dipende in primis da com’è fatto l’allevamento (misure strutturali del Dm 28 giugno 2022 – vedi articolo “Biosicurezza, aggiornamento sui requisiti di legge” pubblicato sul numero di settembre 2022): quali strutture, locali, materiali/attrezzature sono presenti, come sono disposte (planimetria), in che stato di conservazione/manutenzione si trovano, ecc. In secondo luogo, è influenzato dalla programmazione dei cicli, dalle procedure di gestione e dalle modalità applicative dei piani di lavoro (fanno parte delle misure gestionali del Dm 28 giugno 2022): es. frequenza e consistenza di carichi/scarichi, se e come viene applicato il tutto pieno/tutto vuoto, se e come viene fatta la lotta a roditori e infestanti, quali protocolli di pulizia e disinfezione vengono adottati, ecc.

È possibile intervenire su questo livello, ma sono generalmente necessarie tempistiche di realizzazione medio-lunghe. Per tale motivo, è pressoché impossibile agire a questo livello in condizioni di emergenza.

3° livello: Comportamento

Ultimo, ma non per importanza, è il livello condizionato dalla formazione, motivazione e sensibilizzazione del proprietario e del personale (fanno parte delle misure gestionali del Dm 28 giugno 2022).

Potenzialmente è sempre possibile agire su questo livello, ottenendo anche grandi miglioramenti, ma non è mai semplice perdere le cattive abitudini. Facendo un paragone nemmeno troppo azzardato, potremmo associare un allevatore che deve quotidianamente rispettare le misure gestionali di biosicurezza nel proprio allevamento, ad un tabagista che vuole smettere di fumare: sicuramente non è facile, ma sappiamo che per il bene nostro, o in questo caso del nostro allevamento, dobbiamo impegnarci il più possibile.

I 5 principi fondamentali della biosicurezza

1) Separazione di animali e ambienti

È necessario prevedere una separazione fisica e gestionale degli animali ad alto e basso rischio, per impedire la trasmissione diretta (da animale infetto a suscettibile) e indiretta (es. da animale infetto a stivale, da stivale ad animale suscettibile) dei patogeni.

2) Riduzione della pressione infettante

Le malattie infettive non sono o tutto bianco (assenti) o tutto nero (presenti), esiste un’infinita scala di grigi dovuta all’interazione tra gli animali, i patogeni e l’ambiente. Pensiamo, ad esempio, alle malattie virali immunosoppressive come la Prrs, che aprono la strada agli agenti batterici come Streptococcus suis in sito 2. Per questo motivo, dobbiamo ridurre il più possibile la quantità dei patogeni in allevamento, al fine di interrompere la catena dell’infezione.

3) Le dimensioni contano

Possiamo immaginarci l’allevatore come un portiere che gioca a calcio: più la porta è grande, più sarà difficile difenderla. Gruppi consistenti di animali comportano rischi maggiori poiché sia più animali si possono infettare e mantenere il ciclo di infezione, sia sono più frequenti i contatti con l’esterno (ingresso/uscita di animali, mezzi, alimento, materiali e attrezzature, persone ecc.).

4) La frequenza conta

Esporsi tante volte a tanti piccoli pericoli, equivale ad esporsi ad un grande pericolo. Ad esempio, se ipotizziamo che il rischio di introduzione di un patogeno con il camion del mangime sia lo 0,1% (1 su 1000), se in allevamento viene introdotto mangime ogni settimana, in un anno il rischio di introduzione del patogeno con i camion diventa circa del 5%, quindi non più trascurabile!

5) Non tutte le vie di trasmissione hanno la stessa importanza

È necessario comprendere quali misure hanno maggiore importanza, per non sprecare troppo tempo ed energie su aspetti poco rilevanti.

Ogni patogeno, a seconda delle proprie caratteristiche, potrà richiedere di porre maggiormente l’attenzione su diverse misure di biosicurezza.

Di seguito verrà approfondito un aspetto del secondo principio della biosicurezza (Riduzione della pressione infettante), per il quale non secondo (Strutture e misure logistico-gestionali) ma anche il terzo livello (Comportamento) della biosicurezza, rivestono un ruolo importantissimo: le procedure di Pulizia e Disinfezione.

Pulizia e disinfezione

La pulizia e la disinfezione sono una componente essenziale della biosicurezza poiché riducono il numero di microbi sulle superfici e nell’aria a un livello tale da garantire l’eliminazione della maggior parte dei patogeni animali e degli agenti zoonotici in allevamento. Idealmente un corretto protocollo di pulizia e disinfezione deve prevedere 7 fasi:

1) Lavaggio a secco per rimuovere la maggior parte del materiale organico

In presenza di materiale organico gli agenti patogeni risultano molto più resistenti alla Pulizia e Disinfezione.

2) Inumidire le superfici con un detergente per ammorbidire lo sporco residuo

Per questa fase sono particolarmente utili i prodotti schiumogeni poiché consentono un maggiore tempo di contatto del prodotto, nonché una facile valutazione della distribuzione dello stesso. Per la rimozione del materiale organico servono prodotti con pH alcalino, mentre per i residui (es. calcare) servono pH acidi (vedi articolo Il peso del fattore pulizia in allevamento pubblicato sul numero di luglio 2022).

3) Lavaggio ad alta pressione con acqua

Lavare procedendo dall’alto verso il basso (prima soffitti, poi pareti e infine pavimenti) di modo da non ri-sporcare aree già lavate. È importante lavare tutte le aree di stabulazione e i materiali/attrezzature, senza dare nulla per scontato. In termini di efficacia, se le fasi precedenti sono state svolte correttamente, non è stata dimostrata una differenza rilevante in funzione della temperatura dell’acqua utilizzata. Queste prime tre fasi compongono la “Pulizia” e consentono la rimozione fisica della materia organica e/o dei biofilm, in modo che i microrganismi e gli agenti patogeni siano esposti in modo ottimale al disinfettante.

4) Lasciar asciugare

L’asciugatura è una fase fondamentale che viene molto spesso dimenticata. È necessaria per evitare la diluizione dei prodotti disinfettanti, la cui efficacia dipende dalla concentrazione. Può sembrare insignificante, ma uno strato di 1mm di acqua su una superficie di 1m2 corrisponde ad 1L di acqua. Tipicamente vengono utilizzati 0,25L di disinfettante ogni 1m2 di superficie. Di conseguenza, mettendo 0,25L di prodotto a contatto con l’ipotetico 1L di acqua residua, avremo una diluzione di 4 volte del prodotto disinfettante!

5) Disinfettare

È necessario utilizzare prodotti registrati, conformemente a quanto prescritto nella scheda delle caratteristiche del prodotto. È importantissimo ricordare che la disinfezione senza la pulizia è una perdita di tempo e denaro; è fondamentale che vengano sempre eseguite entrambe (e nell’ordine corretto). Inoltre, non dimentichiamo che anche la temperatura, oltre alla concentrazione, è un parametro importante che può influire sull’efficacia del prodotto.

6) Lasciar asciugare prima di introdurre i nuovi animali

Questa fase è necessaria per evitare il contatto degli animali con i prodotti disinfettanti, che potrebbero essere nocivi.

7) Testare l’efficacia delle procedure

Non sempre attuabile, ma utile a mettere in evidenza errori nelle fasi precedenti o l’efficacia dei protocolli adottati.

Come si calcola la quantità corretta di prodotto disinfettante da utilizzare?

- Misurare la superficie del locale da disinfettare [esempio: 100m2]

- Moltiplicare questo valore per un fattore 3 nel caso di strutture semplici (es. siti 2 e 3) o per un fattore 4 nel caso di strutture più complesse (es. siti 1) di modo da essere sicuri di considerare la quantità di prodotto necessaria non solo per pulire i pavimenti, ma anche pareti, materiali ecc. [esempio: sito 1, quindi 4x100 m2=400m2]

- Determinare la quantità di soluzione che si deve preparare in funzione dei m2 che si devono trattare, in accordo con le caratteristiche del prodotto. [esempio: il prodotto va utilizzato 0,25L/m2, quindi 0,25 L/m2 x 400 m2=100L di prodotto]

- Determinare la quantità di prodotto che si deve aggiungere nella soluzione, in funzione della concentrazione con cui deve essere utilizzato. [esempio: il prodotto va utilizzato all’1%, quindi 1%x100L= 1L di prodotto + 99L di acqua].

Spray, schiuma o nebulizzazione? Pro e contro delle formulazioni disinfettanti |

|||||

| SPRAY | SCHIUMA | NEBULIZZAZIONE | |||

| Facile utilizzo e possibile utilizzo ad alta pressione | Facile utilizzo e buona penetrazione nelle superfici porose | Necessaria buona ventilazione – possibile pericolo per gli operatori | |||

| Tempo di contatto breve | Tempo di contatto maggiore | Meno laborioso degli altri due metodi | |||

| Difficile valutare la distribuzione | Più facile valutare di averlo distribuito dappertutto | Le gocce, avendo piccolissime dimensioni, possono raggiungere punti difficilmente pulibili con gli altri due metodi | |||

Non sottovalutare l'importanza della pulizia

Da uno studio svolto in Belgio sulla comparazione dell’efficacia di diversi protocolli di pulizia e disinfezione in allevamenti di broiler è emerso che:

- Prima della pulizia, il pavimento di un capannone di broiler ospita tipicamente oltre 80’000 batteri per cm².

- Dopo la pulizia, il numero di batteri per cm² si è ridotto a 800 batteri per cm² (1/100 rispetto al passaggio precedente).

- Dopo la disinfezione, il numero di batteri per cm² si riduce ulteriormente a 25 batteri per cm² (1/32 rispetto al passaggio precedente).

Quindi, possiamo concludere che è fondamentale prima di tutto applicare una buona pulizia, che porterà alla massima riduzione dei germi e, solo in un secondo momento, eseguire una buona disinfezione.

Inoltre, è importante notare come, anche a seguito dell’applicazione di corretti protocolli di pulizia e disinfezione, non si ottiene la sterilità dell’ambiente di allevamento. Questa è impossibile da ottenere in condizioni di campo, ma non è nemmeno quello di cui abbiamo bisogno; il nostro obiettivo è ridurre al minimo la pressione infettante (principio 2) per interrompere la catena di trasmissione dell’infezione tra i diversi cicli.