Un ingrasso sui generis, un’alimentazione prodotta totalmente all’interno, un sistema di depurazione delle acque con pochi eguali nel settore e, ultimo ma non meno importante, una certificazione ambientale Emas (che punta alla sostenibilità) che, ci dice il nostro ospite, «Avranno forse due aziende in tutta Italia».

Sono, a grandi linee, le caratteristiche che rendono unico l’allevamento protagonista di questo reportage, ovvero l’azienda agricola Sant’Anna di Magreta (Mo), amministrata da Gaetano Luppi, alimentarista che, ormai 40 anni fa, decise di diventare allevatore di suini. «Acquistai l’azienda nel 1980, sei anni dopo essermi laureato in scienze delle produzioni animali. Nel frattempo, ero stato – e ancora sono – rappresentante per una ditta di integratori alimentari a uso zootecnico», racconta.

Dal ciclo chiuso all’ingrasso

Ai suoi esordi, l’allevamento Sant’Anna produceva suini a ciclo chiuso, con una base di 1.800 scrofe. «Nel 2007, dopo tre anni di crisi, decisi tuttavia di cambiare schema: dismisi le scrofe – ci spiega Luppi – e iniziai a comperare suinetti da 7 kg da una scrofaia della zona, che mi dava eccellenti garanzie in merito alla salute degli animali. Così facciamo tutt’ora: acquistiamo suinetti e li portiamo a 170 kg, per poi cederli alla filiera del prosciutto di Parma e San Daniele».

La scelta, non comune, di ingrassare a partire dallo svezzamento e non dai classici lattonzi da 30 kg è dovuta, ci fa sapere l’allevatore, alla volontà di sfruttare le strutture esistenti. «Essendo nati con il ciclo chiuso, avevamo le gabbie delle sale parto e i reparti per lo svezzamento. Pertanto abbiamo eliminato le scrofe e messo al loro posto i grassi, mentre sale parto e svezzamenti sono stati recuperati per l’impiego con i suinetti. In questo modo, con pochi interventi abbiamo adattato l’allevamento alla nuova formula».

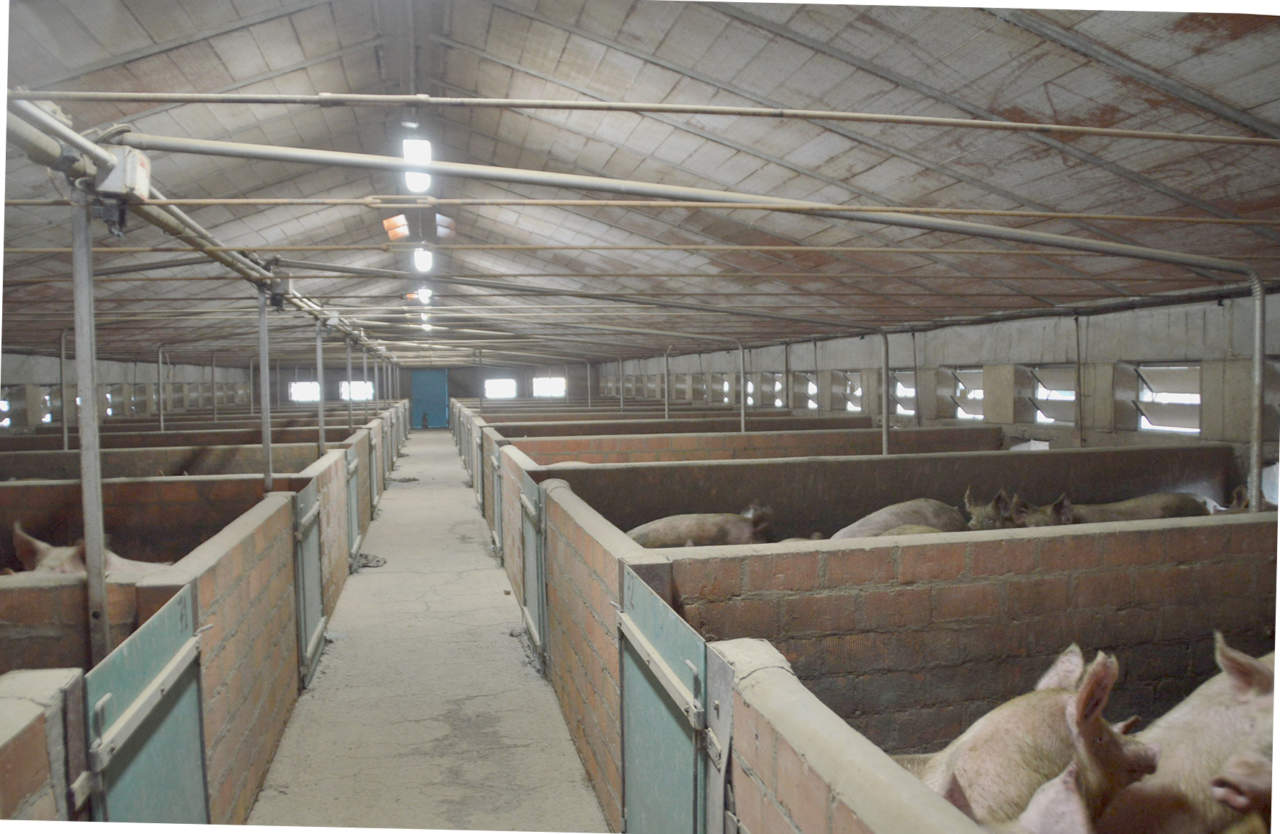

Criteri di allevamento tradizionali

Sia per le strutture esistenti, sia per inclinazione del proprietario, i criteri di allevamento restano comunque quelli tradizionali: box da 15-20 animali per l’ingrasso, nessun taglio della coda, uso di vaccini e, quando necessario, di antibiotici. «In realtà gli antibiotici li stiamo riducendo in modo netto, anche perché abbiamo aderito a una filiera che prevede una moratoria negli ultimi cinque mesi di vita degli animali.

Attualmente li impieghiamo soprattutto in fase di svezzamento, poiché il cambio dei locali, la separazione della madre e la nuova alimentazione creano spesso problemi con i colibatteri. Per il resto, cerchiamo di intervenire con le vaccinazioni piuttosto che con la profilassi antibiotica».

Vaccinazioni che, continua Luppi, riguardano circovirus e Mycoplasma, oltre alla classica Aujeszky. «Le prime due sono effettuate dalla scrofaia, mentre Aujeszky e richiamo del Mycoplasma hyopneumoniae (polmonite enzootica) sono fatte qui in allevamento. Credo nelle vaccinazioni: ci aiutano a tenere sotto controllo alcune patologie che altrimenti, riducendo l’uso degli antibiotici, potrebbero darci seri problemi».

Taglio coda

Per quanto riguarda il taglio delle code, un po’ in controtendenza con la moda attuale, Luppi lo difende a spada tratta. «Lo difendo, senza se e senza ma. Se l’obiettivo è migliorare il benessere dell’animale, sono convinto che perdere la coda a quattro o cinque giorni sia meglio che perderla per un morso a 45 giorni di vita, quando si rischiano necrosi e altri problemi. La tendenza a mordere, purtroppo, è insita in animali che abbiamo costretto in spazi chiusi e affollati, privandoli della libertà originaria. Gli allevamenti moderni, insomma, sono fatti per le code tagliate, non importa quanti oggetti manipolabili e giochi possiamo collocare nei box. Noi abbiamo paglia, legno e altro ancora, ma all’improvviso, dalla sera alla mattina, qualcuno comincia a mordere i compagni e farlo desistere è davvero difficile».

Pavimenti

Chiudiamo la sezione dedicata alle strutture ricordando che i capannoni di Luppi sono in parte su grigliato – per gli animali fino a 45 kg – e in parte su pavimento pieno o misto, con area per le deiezioni all’aperto. «Questa soluzione è certamente quella che dà i maggiori accrescimenti, garantendo allo stesso tempo una buona pulizia degli animali.

I suini all’ingrasso usano i gabinetti esterni senza problemi e tengono pulita l’area interna, dove si coricano. Vista la differenza di accrescimento e nelle condizioni di vita, se dovessi tornare indietro farei tutto l’allevamento su pavimentazione piena. Casomai, la isolerei meglio dal terreno, per evitare infiltrazioni di umidità. Un fondo in cemento ben isolato è sicuramente meglio di un grigliato, sia per il benessere animale sia per le performance di accrescimento».

Una gestione dei reflui da premio

Come abbiamo scritto sopra, uno degli aspetti che più caratterizza l’azienda Sant’Anna è senza dubbio il sistema di trattamento delle deiezioni, basato su un depuratore biologico Sbr (Sequencing Batch Reactor) costato, nel 1996, un milione di euro. «Il progetto fu fatto da un ingegnere dell’Eni, che lo seguì personalmente per qualche anno, per poi lasciare a noi la gestione. È completamente gestito dal computer e si compone di un separatore solido/umido, due vasche di decantazione, un impianto di ossigenazione e una serie di vasche per il deposito delle acque depurate. In sostanza, entrano liquami con un tasso di azoto di 3 kg per metro cubo ed escono acque con al massimo 100 g/mc di azoto, depurate al 95%. Le usiamo, nei mesi estivi, per irrigare i terreni, dando un grosso aiuto alle colture, visto che nella nostra zona l’acqua proviene dal Secchia e lo stesso, nei mesi più caldi, va in secca. Senza i liquami chiarificati faremmo molta fatica a fare prodotti ad alto fabbisogno idrico come il mais».

Al di là della tecnologi

a, a essere fuori dall’ordinario, in questo sistema, è la scelta dei componenti. Per la separazione della frazione solida, per esempio, sono utilizzati due separatori Pieralisi progettati per i frantoi. «Sono macchine estremamente più costose del normale, ma garantiscono una separazione totale dei reflui solidi. Forniscono un prodotto asciutto e palabile, con cui fertilizziamo i terreni».

Resta però la domanda, ferma restando la meritorietà della soluzione, sul perché si sia scelta una strada così costosa. «L’ho fatto, essenzialmente, per adeguarmi alle normative europee e nazionali. La nostra azienda sorge nell’antico alveo del Secchia, su terreni tendenzialmente ghiaiosi. Arrivare alla falda, in queste condizioni, è molto semplice e, vista la situazione, non me la sono sentita di rischiare un inquinamento delle acque potabili. L’impianto rappresenta un costo importante: per l’ammortamento, in primo luogo, e poi anche per la manutenzione. Senza dimenticare il fabbisogno energetico: 80 kW assorbiti giorno e notte, 365 giorni all’anno. In più ci sono i consumi delle pompe, degli oscillatori a tappeto, dei separatori. A conti fatti, aggiunge tra i 5 e i 6 centesimi di spesa per chilo di carne. E consideri che in questo allevamento facciamo 30mila quintali di carne l’anno».

Un costo importante, insomma. Ma di cui Luppi non si pente. «Se sono contento di averlo fatto? Sì, certamente. La notte dormo tranquillo.

Ciò nonostante, non posso fare a meno di notare che in altre regioni ci si comporta molto diversamente e che l’assunto che le leggi valgono per tutti, evidentemente, non è sempre vero. Tuttavia va bene così. Il depuratore funziona molto bene, in 25 anni di attività è andato veramente in crisi soltanto una volta, anche se ha cali di efficienza importanti ogni volta che facciamo una profilassi antibiotica. Per quattro o cinque giorni prendono il sopravvento i batteri filamentosi, che provocano abbondanti schiume. Per evitare il tracimamento usiamo un prodotto specifico e in più ho installato getti d’acqua ad alta pressione che bucano le bolle d’aria riducendo la formazione di schiuma».

La chiusura di bar e ristoranti, assieme al surplus produttivo determinato dalla Peste suina africana, ha creato un eccesso di domanda che sta abbattendo le quotazioni. Purtroppo temo che questa situazione proseguirà anche nei prossimi mesi. Se anche i tedeschi abbattessero le scrofe, i primi benefici si avrebbero infatti tra otto mesi, ragion per la quale ritengo che nel 2021 il prezzo medio sarà sensibilmente più basso di quello del 2020, che dovrebbe fissarsi a 1,37 euro».

Per ovviare almeno in parte alle difficili condizioni del mercato, Luppi ha fatto una specie di società di fatto con altri cinque allevatori. «Assieme abbiamo raggiunto una massa critica di 120mila suini. Li vendiamo ai macelli facendo accordi collettivi, che prevedono il ritiro entro una settimana dalla data prefissata e un premio sulla produzione. Avendo un alto numero di animali, siamo in grado di strappare prezzi leggermente superiori a quelli della Cun».

Leggi l'articolo completo sulla Rivista di Suinicoltura n. 11 2020!

Ottimo. Molta professionalità. Complimenti al Dott Luppi .